Metal qaynaqmüxtəlif metal növlərini birləşdirə bilən çevik sənaye üsuludur.Bu heykəltəraşlıq üsulu mürəkkəb və möhkəm metal əşyalar istehsal etməyə imkan verərək istehsalı dəyişdirdi.40-dan çox müxtəlif texnikanı özündə birləşdirən metal qaynağı avtomobil, tikinti və aerokosmik sektorlar da daxil olmaqla bir çox sənayenin mühüm komponentinə çevrilmişdir.

Fusion qaynaq metal qaynaqının əsas alt kateqoriyalarından biridir.Metal komponentləri birbaşa birləşdirmək üçün texnika həm iş parçasını, həm də lehimi əritməyi nəzərdə tutur.Qaz alovları, elektrik qövsləri və lazerlər də daxil olmaqla, qaynaq qaynağı üçün lazım olan istiliyi təmin etməyin bir çox yolu var.Birlikdə əridildikdən sonra soyuduqca və bərkidikcə, iş parçası və lehim möhkəm bir əlaqə yaratmaq üçün birləşir.

Digər tipik metal qaynaq növü təzyiq qaynağıdır.Bu texnika, adından da göründüyü kimi metal parçaları bağlamaq üçün təzyiqdən istifadə edir.Təzyiq qaynağı ərimə qaynağından fərqli olaraq metalın əriməsini nəzərdə tutmur.Bunun əvəzinə, tətbiq olunan qüvvə materialı deformasiya edir və sıxır, ayrılmaq mümkün olmayan möhkəm bir qovşaq meydana gətirir.Yüksək güclü birləşmə tələb olunduqda və ya fərqli ərimə temperaturu olan metalları birləşdirərkən bu yanaşma çox faydalıdır.

Üçüncü metal qaynaq növü lehimləmədir.Bu, metal komponentləri birləşdirmək üçün doldurucu material kimi lehimləmə ərintilərindən istifadə etməyi nəzərdə tutur.Lehimləmə zamanı, ərimə qaynağından fərqli olaraq, əsas metaldan daha aşağı ərimə nöqtələrinə malik doldurucu materiallar istifadə edilə bilər. Lehimləmə ərintisi ərimə nöqtəsinə qədər qızdırılır (adətən iş parçasından daha aşağıdır) və sonra metal hissələri arasında kapilyar hərəkətlə axır. güclü, etibarlı birləşmə meydana gətirir.

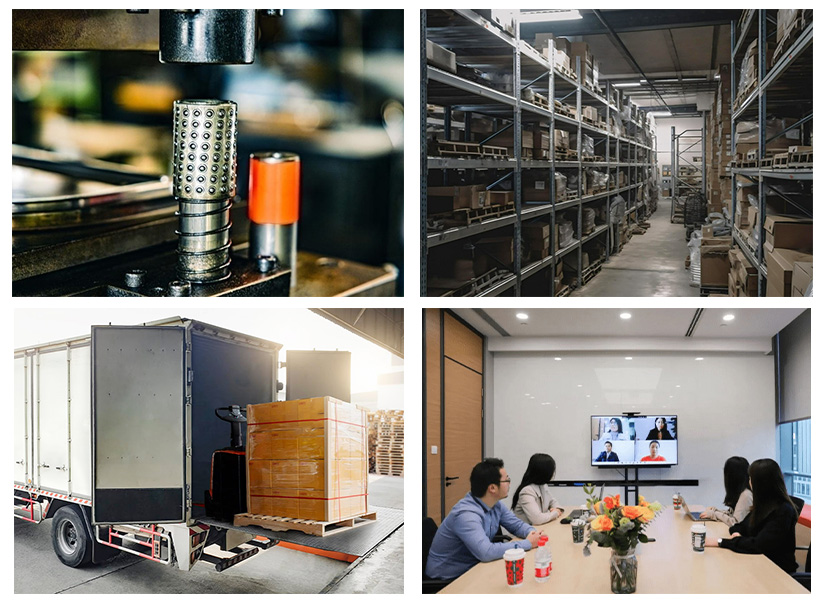

Xüsusi metal qaynaqbir çox müəssisələr üçün vacibdir, çünki müxtəlif malların istehsalını asanlaşdırır.Qaynaq avtomobil sənayesində çərçivəni, egzoz sistemini və mühərrik hissələrini yığmaq üçün istifadə olunur.Bu, avtomobilin struktur dayanıqlığını və təhlükəsizliyini təmin edir.Metal qaynaq tikintidə polad tirləri, armaturları və boru kəmərlərini birləşdirmək üçün istifadə olunur, konstruksiyaların və infrastrukturun dayanıqlığını və dartılma müqavimətini təmin edir.Təyyarələrin etibarlılığını və bütövlüyünü təmin etmək üçün yanacaq çənləri, mühərrik komponentləri və təyyarə konstruksiyaları istehsal etmək üçün aerokosmik sektorda qaynaq da istifadə olunur.

Metal qaynaq texnologiyasının təkmilləşdirilməsi nəticəsində müxtəlif avtomatlaşdırılmış və robotlar vasitəsilə qaynaq sistemləri yaradılmışdır.Bu inkişaflar təkcə məhsuldarlığı və dəqiqliyi artırmır, həm də işçilərin riskli vəziyyətlərə məruz qalmalarını azaltmaqla təhlükəsizliyini artırır.Bundan əlavə, kompüter tərəfindən idarə olunan qaynaq sistemi daha çox təkrarlanma və dəqiqliyə imkan verir, nəticədə ardıcıl, yüksək keyfiyyətli qaynaqlar əldə edilir.

Metal qaynaqının bir çox üstünlükləri olsa da, müəyyən çətinliklər də yaradır.Proses müxtəlif qaynaq üsulları və metal xassələri haqqında dərin biliyə malik təcrübəli və yaxşı təlim keçmiş mütəxəssislər tələb edir.Bundan əlavə, qaynaq zamanı son məhsulun struktur bütövlüyünə təsir edən təhrif, məsaməlilik və qalıq gərginliklər kimi problemlər yarana bilər.Buna görə də, qaynaqlanmış metal məmulatların etibarlılığını və performansını təmin etmək üçün diqqətli planlaşdırma, diqqətli icra və ciddi keyfiyyətə nəzarət tədbirləri vacibdir.

Nəticə olaraq, metal qaynaq çox yönlü və əvəzedilməz metal birləşmə prosesidir.Çoxsaylı qaynaq, yapışdırma və lehimləmə üsulları ilə metal məmulatların hazırlanması və həkk olunması üçün sonsuz imkanlar təqdim edir.Avtomobildən tikinti və aerokosmik sənayeyə qədər metal qaynaq müxtəlif məhsulların möhkəmliyini, davamlılığını və təhlükəsizliyini təmin etməkdə mühüm rol oynayır.Texnologiyanın davamlı inkişafı ilə metal qaynaq texnologiyası, şübhəsiz ki, inkişaf etməyə davam edəcək, məhsuldarlığı, dəqiqliyi və keyfiyyətini daha da artıracaqdır.qaynaqlanmış hissələr.

Göndərmə vaxtı: 15 avqust 2023-cü il